Đánh bóng điện hóa inox là gì?

Đánh bóng điện hóa inox (stailess steel electropolishing) là quá trình kết hợp giữa dòng điện và hóa chất để xử lý làm sáng, bóng bề mặt của mối hàn inox và bề mặt inox.

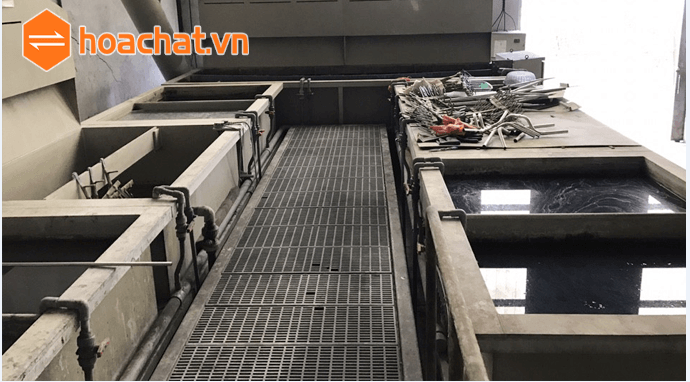

Quy trình đánh bóng điện hóa inox được thiết kế toàn bộ theo hệ thống đánh bóng điện hóa, trong đó gồm có các bộ phận cấu thành: bể chứa hóa chất, máy chỉnh lưu, bộ điện cực đồng và chì, dung dịch điện hóa inox.

Dung dịch để đánh bóng điện hóa inox là dung dịch có độ điện ly cao. Đây là hỗn hợp các axit mạnh và phụ gia bóng.

Quy trình đánh bóng điện hóa inox gồm mấy bước?

Đánh bóng điện hóa inox là một quy trình công nghệ qua rất nhiều bước khác nhau.

Tóm gọn quy trình đánh bóng điện hóa inox như sau:

Tẩy dầu > Rửa nước > Đánh bóng điện hóa > Rửa nước > Trung hòa > Rửa nước > Thụ động hóa > Rửa nước

Quy trình đánh bóng điện hóa inox – Tổng Kho Hóa Chất

Bể 1: Tẩy dầu mỡ

Tẩy bỏ lớp dầu mỡ bám trên bề mặt inox do quá trình gia công chi tiết để đảm bảo inox trước khi đưa vào bể điện hóa phải sạch dầu mỡ đạt điều kiện vào bể đánh bóng điện hóa.

Hóa chất dùng để tẩy dầu: MC-02, CS-607, CS-608…

Phương pháp: Có thể ngâm chi tiết hoặc phun lên bề mặt chi tiết

Thời gian: Thời gian thích hợp ( 5-15 phút) để hóa chất ngấm đều và ăn sâu để loại bỏ hết bụi bẩn, dầu mỡ bám trên bề mặt inox.

Hàm lượng của các chế phẩm tẩy dầu được sử dụng là 5-20% (w/v) trong điều kiện nhiệt độ thường, không cần thêm cất xúc tác.

Bể 2 : Bể nước

Bể này giúp rửa sạch chi tiết sau quá trình tẩy dầu mỡ loại bỏ bẩn và tồn dư hóa chất do tẩy dầu mỡ.

Bể 3 : Đánh bóng điện hóa inox

Bể này là trái tim của quá trình đánh bóng điện hóa có tác dụng làm sáng, bóng bề mặt inox.

Hóa chất sử dụng: T-105, là một hỗn hợp acid thêm phụ gia có độ điện ly cao khả năng tẩy hóa bề mặt tốt, làm bóng sang inox.

Thiết bị máy móc: Máy chỉnh lưu, nắp điện cực, que gá…

Ngoài ra còn sử dụng thêm phụ gia bóng: T-100, châm thêm vào bể điện hóa làm tăng hiệu quả độ bóng.

Hàm lượng hóa chất T-105 sử dụng: Dùng nguyên chất

Nhiệt độ: 45÷65 oC

Thời gian: 3÷8 phút

Mật độ dòng, (A/dm2): 3 ÷ 6

Điện thế, (V) : 4 ÷ 24

Tỷ lệ diện tích âm/dương cực ít nhất 2: 1

Khuấy (1) Dương cực di động

(2) Khuấy vừa vặn, tránh trường hợp cục bộ quá nóng, có hệ thống làm mát dung dịch.

Điện cực, đồ ghá, dẫn điện tốt nhất, vệ sinh thường xuyên, âm cực bằng chì dát mỏng.

Bể 4 : Bể nước để tẩy sạch dung dịch đánh bóng điện hóa.

Bể 5 : Bể thụ động hóa

Hóa chất sử dụng: T-101

Chất thụ động hóa bề mặt inox hay còn gọi là chất thuần hóa inox là một chế phẩm, có tác dụng, hoạt hóa làm sáng, bóng, tẩy sạch các vết ố, đám mây bề mặt inox, hiệu quả hơn nếu được gia nhiệt, xử lý gỉ sét và ức chế quá trình gỉ sét bề mặt inox.

Sử dụng bằng phương pháp nhúng, hiệu quả kinh tế cao, bảo vệ bề mặt kim loại tốt nhất.

Tỷ lệ pha, (%, w/w): 1 ÷ 3

Nhiệt độ, (oC) : thường

Thời gian: 0.5÷3 phút

Vật liệu hồ pha, PVC, PP, PE, Composite.

Bể 6: Bể nước

Bể 7 : Bể trung hòa để trung hòa độ axit dư trên bề mặt inox …

Bể 8 : Bể nước

Sau quy trình đánh bóng điện hóa inox chi tiết sản phẩm đạt độ sáng và bóng như inox 304.

Hóa chất sử dụng trong quy trình đánh bóng điện hóa

Các vấn đề an toàn sử dụng hóa chất và môi trường

- Các hóa chất sử dụng trong quy trình đều có tính acid nên khi sử dụng phải tuân thủ nghiêm ngặt an toàn lao động. Khu làm việc có quạt hút, thông thoáng. Không tiếp xúc trực tiếp với hóa chất, bảo hộ cơ thể khi làm việc, găng tay, ủng, khẩu trang phòng độc, kính, mũ, quần áo bảo hộ lao động …

- Xử lý các trường hợp tai nạn:

+ Thay quần áo, rửa sạch dưới vòi nước 15 phút và đưa đến bác sĩ nếu hóa chất tiếp xúc vào da và quần áoThay quần áo, rửa sạch dưới vòi nước 15 phút và đưa đến bác sĩ nếu hóa chất tiếp xúc vào da và quần áo.

+ Nếu tiếp xúc qua mắt: xả nhẹ nước khoảng 15 phút, đến bác sĩ.

+ Tiếp xúc qua đường hô hấp: cần ra chỗ thông thoáng, nếu khó thở cho thở khí oxi và đến gặp bác sĩ.

- Vấn đề môi trường sinh thái: không đổ hóa chất còn lại vào mương, rãnh thoát nước; trước khi đưa ra hệ thống xử lý môi trường có thể trung hòa pH 7÷9

- Vấn đề vận chuyển hóa chất: cần vận chuyển bằng xe chuyên dụng chở hóa chất.

- Bảo quản và tồn kho: Bảo quản trong kho thoáng mát, đậy kín nắp can, bao

Một số lỗi thường gặp trong quy trình

1. Bề mặt inox mờ, thiếu vẻ sáng

Nguyên nhân:

- Nhiệt độ quá thấp

- Sử dụng không đúng thành phần và tỉ lệ hóa chất

- Volt kế áp quá thấp, nội trở cao

Cách xử lý:

- Nâng nhiệt độ

- Phân tích, điều chỉnh, bổ sung các thành phần hóa chất thiếu.

- Loại bỏ bùn ở đáy bể

- Kiểm tra volt, áp 2 cực, có thể tăng áp.

- Kiểm tra vệ sinh các đầu mối điện cực

2. Viền sản phẩm nổi màu xám, các vùng khác lại sáng bóng

Nguyên nhân:

- Mật độ dòng điện quá cao

- Nhiệt độ làm việc quá cao

- Dung dịch chưa đều

Cách xử lý:

- Hạ mật độ dòng điện

- Hạ nhiệt độ làm việc xuống khoảng 40-60oC

- Bổ xung thêm phụ gia

3. Viền sản phẩm sáng bóng, các vùng khác bị mờ

Nguyên nhân:

- Mật độ dòng điện thấp

Cách xử lý:

- Nâng mật độ dòng điện

4. Phát sinh mặt rỗ

Nguyên nhân:

- Khử dầu mỡ không sạch

- Thiếu phụ gia

Cách xử lý:

- Khử sạch lại dầu mỡ bám trên sản phẩm trước khi mang đi điện hóa

- Bổ xung phụ gia

5. Điều kiện làm việc đúng, nhưng khi điện giải xong bề mặt mờ

Nguyên nhân: Mật độ dòng điện dương cực thấp

Cách xử lý:

- Kiểm tra tiếp điểm có truyền tải dòng điện đủ hay không

- Kiểm tra tiếp điểm có sạch sẽ hay không, nếu không phải vệ sinh sạch sẽ.

6. Điện hóa xong sản phẩm sáng đẹp, nhưng khi đem ra bị đen ngược lại hoặc tối sẫm màu

Nguyên nhân:

- Hàm lượng axit dư thừa trên bề mặt cao

Cách xử lý:

- Bổ xung phụ gia T-100

- Điện hóa xong cho qua bể trung hòa T-101

Nắm vững được một số lỗi thường gặp trong quy trình đánh bóng điện hóa inox sẽ chủ động sửa được sản phẩm khi bị lỗi, sản phẩm sau khi hoàn thành sáng bóng, đạt tiêu chuẩn xuất đi.

Quý khách có thắc mắc hay bất kỳ câu hỏi nào liên hệ qua hotline 0911 481 823 để được tư vấn.

Tổng Kho Hóa Chất Việt Nam